Ostrzałki do noży stanowią fundamentalną kategorię urządzeń służących do odnawiania i utrzymania właściwości tnących ostrzy kuchennych, masarskich oraz gastronomicznych. W środowisku profesjonalnej gastronomii, gdzie jakość krojenia bezpośrednio wpływa na efektywność pracy i jakość przygotowywanych potraw, systemy ostrzenia są niezbędnym elementem wyposażenia technicznego. Proces ostrzenia polega na precyzyjnym usuwaniu mikroskopijnych uszkodzeń krawędzi tnącej oraz przywracaniu odpowiedniego kąta ostrzenia, który dla większości noży kuchennych wynosi 15-20 stopni na stronę.

Współczesne technologie ostrzenia bazują na kontrolowanym procesie abrazji, gdzie materiał ścierny o określonej gradacji (wyrażonej w systemie FEPA lub JIS) stopniowo formuje nową geometrię krawędzi. Gradient gradacji — od grubej (200-400 grit) przez średnią (800-1200 grit) po bardzo drobną (3000-8000 grit) — pozwala na etapowe przejście od rekonstrukcji zniszczonego ostrza do finalnego polerowania powierzchni tnącej.

W naszej ofercie wyróżniamy 4 główne kategorie ostrzałek do noży:

1. Ostrzałki ręczne — precyzja manualnego ostrzenia

Ostrzałki ręczne reprezentują klasyczne podejście do utrzymania ostrości noży, oferując pełną kontrolę nad procesem ostrzenia. Klasyczne ostrzałki ręczne wyposażone są w system szczelin z różną gradacją abrazywów — zazwyczaj grubą (pre-sharpening), średnią (sharpening) oraz drobną (polishing). Konstrukcja prowadnic zapewnia stały kąt ostrzenia, eliminując ryzyko uszkodzenia geometrii ostrza przez nieprawidłowe prowadzenie noża.

Ostrzałki kieszonkowe to kompaktowe rozwiązania przeznaczone do mobilnych zastosowań. Mimo niewielkich rozmiarów, zachowują funkcjonalność pełnowymiarowych systemów, oferując podstawowe stopnie gradacji niezbędne do szybkiej renowacji ostrza w warunkach polowych.

2. Ostrzałki elektryczne — automatyzacja procesu ostrzenia

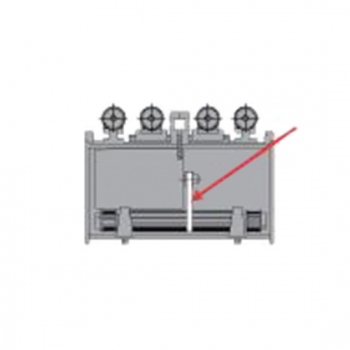

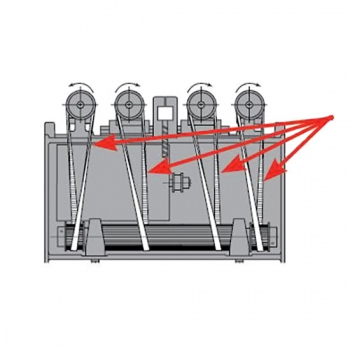

Elektryczne ostrzałki do noży wykorzystują napęd elektryczny do rotacji tarcz ściernych, zapewniając równomierne i kontrolowane oddziaływanie na ostrzenie. Automatyczne systemy ostrzenia wyposażone są w precyzyjne prowadnice utrzymujące optymalny kąt kontaktu ostrza z powierzchnią ścierną. Zaawansowane modele oferują regulację prędkości obrotowej (typowo 1500-3000 obr/min) oraz różne typy tarcz — od tlenku glinu po diament syntetyczny.

Wielofunkcyjne ostrzałki elektryczne rozszerzają zastosowanie o ostrzenie nożyczek, dłut oraz innych narzędzi tnących. Wyposażone są w wymienialne prowadnice dostosowane do różnych typów narzędzi, co czyni je uniwersalnym rozwiązaniem dla zakładów gastronomicznych.

3. Kamienie szlifierskie — tradycyjna precyzja japońskiej szkoły ostrzenia

Kamienie wodne (whetstones) reprezentują najstarszą i najbardziej precyzyjną metodę ostrzenia noży. Przed użyciem wymagają nasączenia wodą (czas nasączania: 5-15 minut w zależności od porowatości), co zapewnia odpowiednią konsystencję szlamu ściernego. Dostępne gradacje obejmują zakres od 200 grit (renowacja zniszczonych ostrzy) do 10000 grit (lustrzane polerowanie).

Kamienie diamentowe wykorzystują mikrokryształy diamentu osadzone w matrycy metalowej lub żywicznej. Charakteryzują się excepcjonalną trwałością i nie wymagają nasączania wodą. Skuteczność ostrzenia twardych stali (powyżej 60 HRC) czyni je preferowanym wyborem dla noży wysokowęglowych i ze stali nierdzewnej.

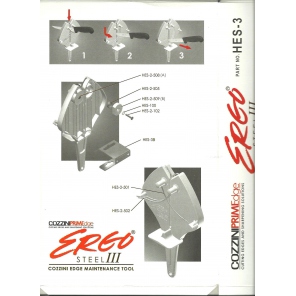

4. Stalki do ostrzenia — codzienne utrzymanie krawędzi tnącej

Stalki stalowe wykonane z hartowanej stali o twardości 62-65 HRC służą do codziennego prostowania mikroskopijnych zagięć krawędzi noża. Proces ten, nazywany alignment, nie usuwa materiału, lecz przywraca pierwotną geometrię ostrza.

Stalki ceramiczne z tlenku glinu lub cyrkonu oferują delikatniejsze oddziaływanie na ostrze przy równoczesnej skuteczności działania. Twardość ceramiki (9 w skali Mohsa) zapewnia długotrwałe utrzymanie właściwości ściernych.

Stalki diamentowe łączą zalety stalowego rdzenia z powłoką diamentową, umożliwiając skuteczne ostrzenie nawet silnie stępionych ostrzy. Gradacja powłoki (typowo 600-1200 grit) pozwala na precyzyjną kontrolę intensywności oddziaływania.

Specyfikacja techniczna i parametry kluczowe

Wybór odpowiedniego systemu ostrzenia wymaga uwzględnienia kilku kluczowych parametrów technicznych. Gradacja ścierna determinuje zastosowanie — niskie wartości (200-600 grit) służą do rekonstrukcji zniszczonych ostrzy, średnie (800-1500 grit) do standardowego ostrzenia, a wysokie (2000+ grit) do polerowania i wykańczania.

Kąt ostrzenia stanowi krytyczny parametr wpływający na właściwości tnące noża. Noże kuchenne europejskie ostrzą się pod kątem 20-22 stopni na stronę, japońskie pod kątem 15-17 stopni, a specjalistyczne noże sashimi nawet pod kątem 12 stopni. Precyzyjne utrzymanie kąta jest możliwe dzięki zastosowaniu prowadnic kątowych lub systemów prowadzących.

Materiał ścierny wpływa na efektywność i trwałość procesu ostrzenia. Tlenek glinu (Al₂O₃) zapewnia uniwersalne zastosowanie i dobrą relację ceny do jakości. Węglik krzemu (SiC) charakteryzuje się większą twardością i nadaje się do ostrzenia stali hartowanych. Diament syntetyczny oferuje najwyższą efektywność przy ostrzeniu super-twardych stali ceramicznych i kompozytowych.

Kryteria wyboru i zastosowania branżowe

W środowisku gastronomicznym wybór ostrzałki do noży determinują specyficzne wymagania operacyjne. Restauracje typu fast-food preferują elektryczne systemy zapewniające szybkość obsługi przy standardowej jakości ostrzenia. Kuchnie fine-dining wymagają precyzyjnych kamieni wodnych umożliwiających osiągnięcie perfekcyjnej ostrości noży do filetowania i dekoracyjnego krojenia.

Masarnie i zakłady mięsne wykorzystują systemy wysokiej wydajności przystosowane do ostrzenia noży o grubych ostrzach i dużej masie. Gradient twardości ostrzenia (od 400 do 1200 grit) pozwala na pełny cykl renowacji narzędzi tnących w ramach jednego urządzenia.

Częstotliwość ostrzenia zależy od intensywności użytkowania — noże w restauracjach wymagają codziennego alignment stalką oraz cotygodniowego ostrzenia na kamieniu lub ostrzałce. Profesjonalne systemy ostrzenia powinny zapewniać żywotność ostrza na poziomie 200-500 cykli ostrzenia przed koniecznością regeneracji geometrii przez specjalistę.

Bezpieczeństwo pracy i zgodność z normami

Urządzenia do ostrzenia noży w gastronomii muszą spełniać wymagania normy EN 12442 dotyczącej bezpieczeństwa maszyn przemysłu spożywczego. Elektryczne ostrzałki wymagają ochrony przed penetracją wody (minimum IP44) oraz wyposażenia w wyłącznik bezpieczeństwa zatrzymujący pracę przy otwarciu osłon.

Ergonomia pracy obejmuje stabilną konstrukcję eliminującą wibracje, odpowiednią wysokość roboczą oraz skuteczny system odprowadzania pyłu ściernego. Profesjonalne stanowiska ostrzenia wyposażane są w systemy aspiracji oraz oświetlenie robocze o natężeniu minimum 500 lux.

Regularna konserwacja systemów ostrzenia obejmuje czyszczenie powierzchni ściernych, kontrolę geometrii prowadnic oraz wymianę elementów zużywalnych zgodnie z harmonogramem producenta. Kamienie wodne wymagają cyklicznego planowania (diamond plate dressing) dla zachowania płaskiej powierzchni roboczej.

Trendy technologiczne i innowacje

Współczesne systemy ostrzenia integrują technologie cyfrowe umożliwiające programowanie parametrów ostrzenia dla różnych typów noży. Czujniki kąta i siły nacisku zapewniają powtarzalność rezultatów niezależnie od umiejętności operatora.

Systemy hybrydowe łączące różne metody ostrzenia — diamenty, ceramikę i kamienie naturalne — pozwalają na kompleksową obsługę całego spektrum narzędzi tnących w ramach jednego urządzenia. Automatyczna zmiana gradacji oraz inteligentne systemy dozowania wody reprezentują kierunek rozwoju przemysłowych systemów ostrzenia.

Innowacyjne powłoki nanokrystaliczne na powierzchniach ściernych przedłużają żywotność narzędzi ostrzących przy jednoczesnej poprawie jakości powierzchni ostrzenia. Zastosowanie laserowego profilowania powierzchni pozwala na precyzyjną kontrolę charakterystyki ściernej.

Wybór odpowiedniego systemu ostrzenia noży stanowi strategiczną decyzję inwestycyjną wpływającą na efektywność operacyjną i jakość produktów finalnych w gastronomii profesjonalnej. Kompleksowe podejście uwzględniające specyfikę zastosowania, wymogi bezpieczeństwa oraz perspektywę rozwoju technologicznego zapewnia optymalny zwrot z inwestycji oraz długoterminową niezawodność eksploatacyjną.